传统的制造工艺难以满足骨与关节植入假体的个性化需求,增材制造技术具有实现个性化修复外形和内部梯度微孔结构植入假体的优势。但要实现个性化植入假体的增材制造和临床应用仍需要解决快速精准建模、力学性能分析、生物活性材料及临床实时制造等关键难题。

3D打印钛合金植入物

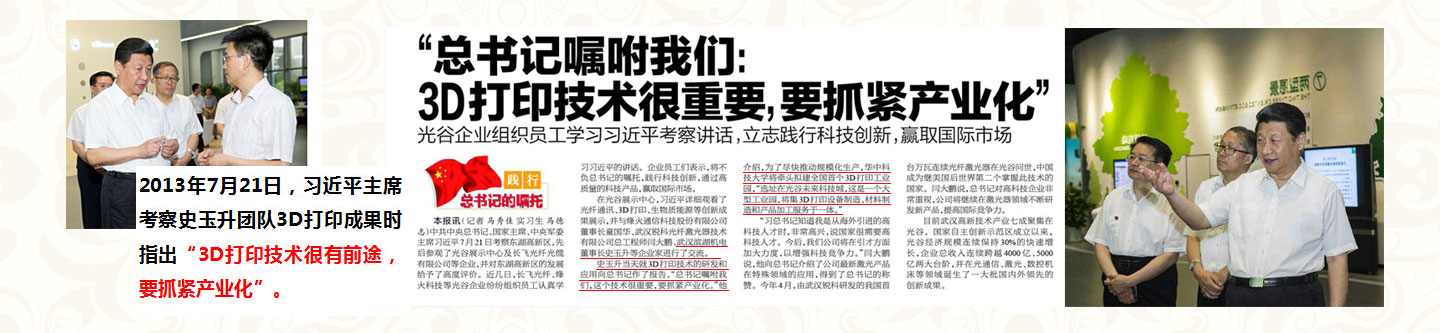

为此,华科三维首度联合华中科技大学材料成形与模具技术国家重点实验室、武汉理工大学材料复合新技术国家重点实验室、华中科技大学同济医学院附属同济医院和中国人民解放军第四军医大学附属西京医院骨科国家临床重点专科、武汉大学口腔医院口腔医学国家临床重点专科等国家级研究平台共同申报研究“骨与关节个性化植入假体增材制造关键技术的研发及临床应用”项目,日前已被国家科技部批准执行。

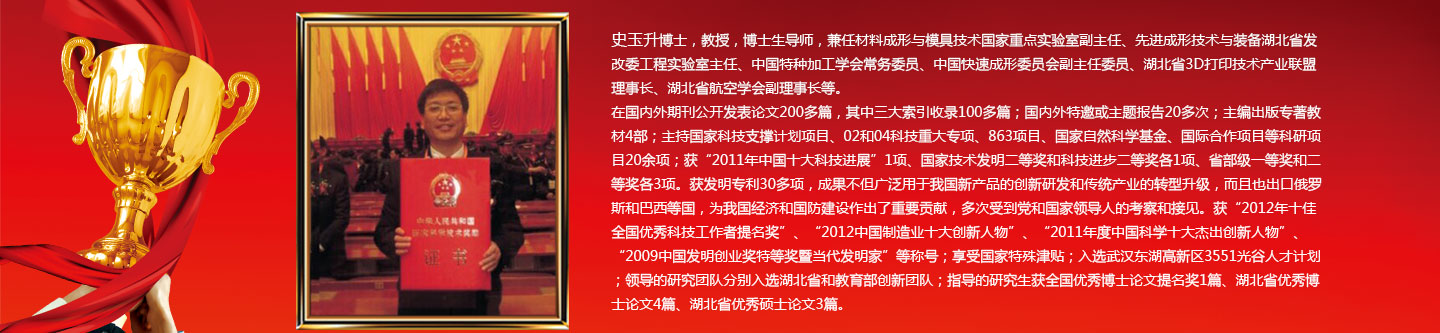

项目组是我国最早开展增材制造技术研究和临床应用的团队之一,已成功研制出多种增材制造装备及其成形材料,系统地掌握了增材制造领域的全套技术。完成了世界首例增材制造钛合金锁骨及肩胛骨假体的临床应用,应用增材制造医用模型千余例、导板数百例。

项目组解决了生物降解钙磷陶瓷材料低温制备的关键技术难题;在国内率先研发出聚乳酸/羟基磷灰石生物降解复合材料骨钉和开展生物惰性氧化铝陶瓷人工关节的研究及应用,临床应用达30 万例。

项目组具有年产100余台工业级增材制造装备、20000余台桌面型打印机的研发和制造能力。已开发出具有自主知识产权的建模软件。相关研究成果已获2011年中国十大科技进展1项、国家科技发明二等奖1项、国家科技进步二等奖2项、省部一等奖11项、省部二等奖8项、发明专利100余项,发表SCI论文300 余篇。

华科三维在此项目中主攻用于临床的SLS、SLM及SLM与CNC复合成形的3种装备及其配套的成形软件和工艺,解决传统增材制造装备集成度差、自动化程度低、生物材料利用率低等难题,使其更符合个性化植入假体的制造要求。

项目实施后形成多项具有自主知识产权的成果,使我国在骨与关节个性化植入假体的增材制造及临床应用方面达到世界领先水平,并将技术优势转化为产业优势。